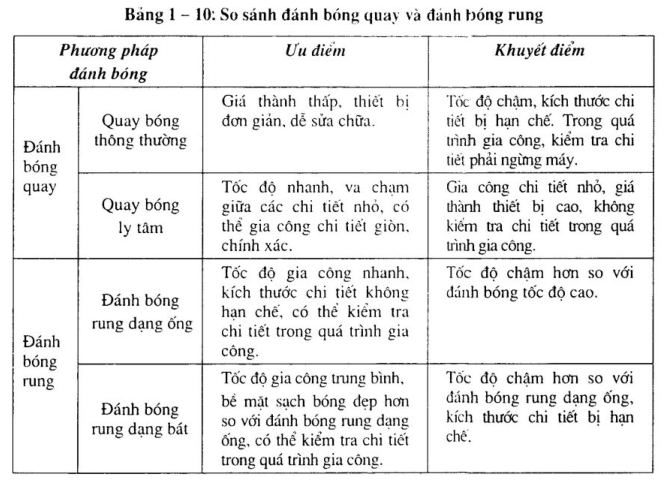

1/ Đánh bóng quay

1.1/ Đáng bóng quay là gì?

Đánh bóng quay là công nghệ quay bóng dùng để xử lý bề mặt trước khi mạ những chi tiết nhỏ. Tiến hành quay bóng bằng cách cho những chi tiết nhỏ cần xử lý cùng với hạt mài, nước, chất hóa học (kiềm hoặc axit) vào trong thùng quay chuyên dùng, trong quá trình quay bóng sinh ra sự ma sát giữa hạt mài và chi tiết, giữa các chi tiết với nhau, do đó có thể tẩy dầu, tẩy gỉ, góc cạnh bị mài tròn làm giảm độ thô bề mặt, thay thế mài bóng và đánh bóng.

Hiệu quả quay bóng có quan hệ với hình dạng, kích thước, tốc độ quay của thùng, hạt mài, tinh chất dung dịch, nguyên liệu và hình dáng sản phẩm.

1.2/ Máy móc dụng cụ thùng quay

Thùng quay hờ dạng nghiêng

Thùng quay có nhiều cạnh, năng lực cắt gọt thấp, dùng dể quay bóng nhẹ. Có khi cho mùn cưa hoặc chất hút nước quay cùng với chi tiết, có tác dụng làm khô.

Thùng quay kín nằm ngang

Thùng quay có 6 cạnh hoặc 8 cạnh. Cho chi tiết và hỗn hợp mài vào, đậy nắp kín, tiến hành quay bóng. Thùng quay loại này là loại được dùng rộng rãi.

Thùng quay ngập nằm ngang

Cấu tạo thùng quay này giống như mạ quay, chi khác là không có thanh dần điện. Khi quay, chất bẩn, mùn kim loại. lớp ôxit… sẽ thoát ra từ những lỗ trên thùng quay, làm sạch chi tiết, làm giảm lượng nước rửa sau khi quay. Đường kính cùa hai loại thùng quay nằm ngang là 300 – 600 mm.

1.3/ Thông số kỹ thuật

Tham sô quay bóng bao gồm lượng trọng tài, tốc độ quay và thời gian quay, có thể chọn theo điều kiện sau đây:

Lượng trọng tải

Lượng trọng tải của chi tiết chiếm 30% – 75% thể tích thùng quay. Nếu như lượng trọng tái quá cao. khi quay bóng, sự chuyển dộng của chi tiết với chi tiết và chi tiết với hạt mài nhỏ, tác dụng quay bóng giảm, cần kéo dài thời gian quay bóng. Nếu như lượng trọng tài ít. sự va chạm giữa các chi tiết nghiêm trọng, bể mặt thỏ.

Tốc độ thùng quay

Tốc độ thùng quay tỷ lệ thuận với lượng mài cắt, nhưng tốc độ quay đạt đến giá trị nhất định, thì lượng mài cắt giảm xuống. Tốc độ thùng quay nên khống chế trong khoảng 20 – 45 vòng/phút. Tốc độ thấp, lượng mài cắt thấp. Tốc độ quá cao. sự va chạm giữa các chi tiết nghiêm trọng, bề mặt thỏ.

Dung dịch quay bóng

Để đạt được bề mặt bóng, đặc biệt là ớ những chỗ lõm. khi quay bóng cho vào những hạt mài. Khi bể mặt chi tiết có ít dầu mỡ, có thể cho thêm các chất như Na:CO,, xà phòng, bột giặt, chất tẩy rửa kim loại hoặc chất nhũ hóa… Nếu như bề mặt gi có thể cho thêm H:S04 loãng hoặc HC1 loãng.

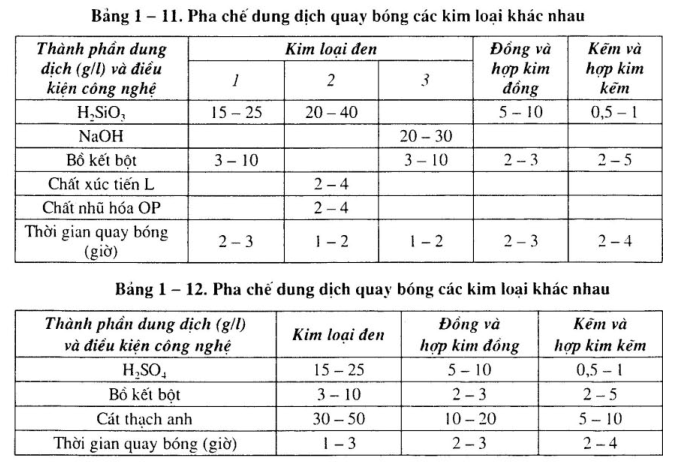

Pha chế dung dịch quay bóng các kim loại khác nhau xem bảng 1-11,1-12

2/ Đánh bóng rung

2.1/ Đánh bóng rung là gì?

Đánh bóng rung là phương pháp đánh bóng được phái triển trẽn cơ sớ đánh bóng thùng quay. Khi đánh bóng rung, chi tiết được dưa vào thùng dạng ống lò xo hoặc thùng dạng hình bát, nhừ có dộng cơ rung làm cho thùng. Rung động trái, phải, lên, xuống, thực hiện việc đánh bóng bằng sự ma sát giữa hạt mài và chi tiết. Chất lượng đánh bóng rung được quyết định bởi tần số rung và biên độ rung. Hiệu quả đánh bóng rung cao hơn nhiều so với quay bóng, đánh bóng rung có thế gia công những chi tiết có kích thước lớn. Có thê kiếm tra chất lượng bề mặt trong quá trình gia công.

2.2/ Máy móc và dụng cụ

Máy rung hình ống

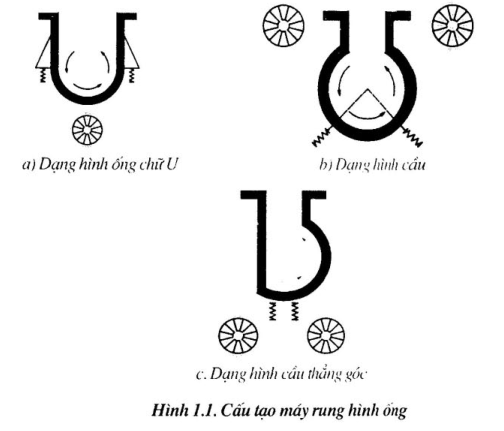

Máy rung hình ống có 3 loại xem hình I. I.

– Dạng hình ống chữ U (hình l.l a) cải tiến thành dạng hình cầu (hình ì.l b) hoặc dạng hình cầu thảng góc đ đê’ tránh hiện tượng hồi lưu chi tiết trong khi làm việc, hình thành chuyển động đều, hiệu quả đánh bóng tốt hơn.

Máy rung hình bát

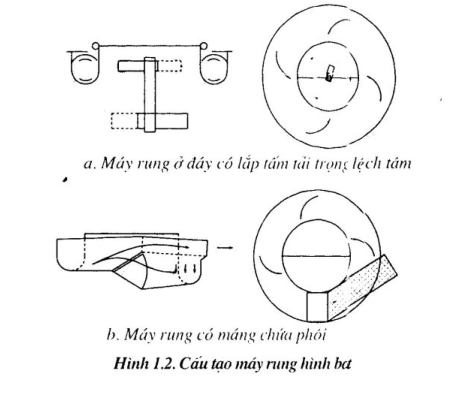

Cấu tạo máy rung hình bát xem hình l .2

Thùng rung được đặt trên lò xo nhờ tấm tải trọng lệch ví trí, lắp trên trục thảng góc ở giữa thùng mà truyền chuyển động rung cho thùng, làm cho chi tiết và hỗn hợp mài trong thùng chuyển động theo hình xoắn ốc.

So sánh với máy rung hình ống, tác dụng rung của máy rung hình bát tốt hơn, tạo được bề mặt bóng, nhưng năng suất thấp.

Khi trên thùng lắp thêm máng chứa phôi và lưới sàng (hình 1.2b). Sau một chu kỳ đánh bóng rung, hạt mài chuyển đến máng chứa phôi đưa đến lưới sàng, chi tiết được tách ra khỏi hỗn hợp mài.

2.3/ Thông số kỹ thuật

Hai nhân tố quan trọng đánh bóng rung là tần suất rung và biên độ rung. Tần suất rung thông thường là 20 – 30 Hz, biên độ rung là 3 – 6 ram. Đánh bóng rung không thích hợp với các chi tiết gia công chính xác và bề mặt nền quá thô.

3/ Chất xúc tác cho quá trình đáng bóng trung và đánh bóng quay

3.1/ Hỗ hợp hạt mài

Đánh bóng quay và đánh bóng rung thường gia công ướt. Hỗn hợp mài bao gồm: hạt mài, chất hóa học và nước. Khi gia công chi dùng một loại hạt mài.

Hạt mài có 5 loại như sau:

- Hạt mài thiên nhiên: Hạt mài thiên nhiên được dùng nhiều nhất là cacborundun (hỗn hợp các ôxit của Al. Fe. Si. Ti …) có độ cứng cao và độ cát gọt lớn. Ngoài ra, còn có những hạt mài thiên nhiên khác như đá, vôi. cát … Những loại này dễ vỡ, thời gian sử dụng ngắn, dễ bịt lỗ, không được sử dụng nhiều.

- Hạt mài nung kết: Thành phần chú yếu gồm có Al:0, và SiC, độ cát gọt tốt hơn so với hạt mài thiên nhiên, độ bóng cao.

- Hạt mài tạo hình: Hạt mài có kim loại, một loại là hạt mài sứ tạo hình nung kết, loại khác là hạt mài nhựa tạo hình. Hình dạng của chúng là hình tròn, hình tam giác, hình trụ tròn … Mỗi dạng hạt mài có nhiều quy cách to nhỏ khác nhau. So với hạt mài nung kết, hạt mài dính kết có độ cứng thấp, chịu mài mòn kém, nhưng có bé mặt bằng phảng, lượng mài mòn góc cạnh ít.

- Hạt mài thép: Hạt mài là những bi thép hoặc sản phầm tạo hình, khó vỡ, độ bóng cao.

- Hạt mài động thực vật: Hạt mài là bi gỗ hoặc sản phẩm tạo hình, vụn vài, vụn da …, có thể mài khô hoặc ướt. Công đoạn này là giai đoạn cuối cùng khi đã qua giai đoạn đánh bóng, cũng có thể phối hợp hạt mài với các giai đoạn trước.

3.2/ Chất hóa học

Chất hóa học là những chất trung tính, axit hoặc kiềm yếu. Khi đánh bóng ướt những chất này có tác dụng như sau:

- Làm sạch bề mặt hạt mài và chi tiết

- Làm trơn bé mặt hạt mài và chi tiết hạt mài không kết dính

- Khi chất hóa học có tác dụng thụ động hóa. chi tiết và hạt mài không bị gỉ

3.3/ Lựa chọn chất xúc tác

Chọn hạt mài

- Do nguyên liệu, hình dáng và chất lượng độ bóng của sản phẩm mà chọn kích thước, hình dáng và loại hạt mài. Những chi tiết là kim loại dùng hạt mài cứng, những chi tiết dẻo dùng hỗn hợp mài cứng và hạt mài động thực vật. Những chi tiết yêu cầu chất lượng cao dùng hạt mài tròn bóng. Những chi tiết có hình dáng phức tạp dùng một số hỗn hợp mài kích thước khác nhau. Những chi tiết có lỗ không dùng hạt mài có kích thước gần với lỗ để phòng bịt kín lỗ.

- Tỷ lệ giữa hạt mài: Chi tiết (theo thể tích) có tác dụng quan trọng đến chất lượng bề mặt và năng suất lao động. Nếu tỷ lệ thấp, chất lượng đánh bóng bế mặt không tốt. nếu tỷ lộ cao năng suất thấp.

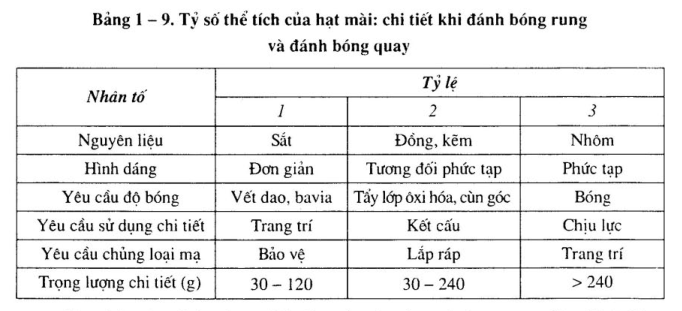

- Chọn tỷ lệ hạt mài: Chi tiết (theo thể tích) khi đánh bóng rung và đánh bóng quay xem bảng 1 – 9

Chú ý: Xem bảng 1 – 9 tìm được tỷ lệ đơn của các nhân tố như nguyên liệu, hình dáng … sau đó cộng vào được tỷ lệ hạt mài chi tiết theo yêu cầu.

Ví dụ: Chi tiết bằng thép, hình dáng lương đối phức tạp, độ bóng bề mật cao, mạ láp ráp, trọng lượng chi tiết là 50g, tra bảng 1 – 9 ta được: 1 + 2 + 2 + Ĩ + 2+ 1 = 11. Có nghĩa là tỷ lệ thể tích của hạt mài với chi tiết là 11, nếu có khó khăn thì tăng tỷ lệ này.

Chọn chất hóa học

- Chọn chất hóa học không cần chật chẽ. Những chi tiết sắt thép có gì dùng H2S04 20 ml/1 và chất hoạt động bề mặt là thích hợp

- Những chi tiết bằng đổng và hợp kim đồng có gỉ thì dùng dung dịch hLS04 10 ml/1, KNO-Ị hoặc NaNO, có hàm lượng l – 3 g/1 cùng với chất hoạt động bể mặt thích hợp.

- Những chi tiết sắt thép, đồng và hợp kim đồng khác thì dùng dung dịch trung tính hoặc kiềm yếu, có chất hoạt động bề mặt thích hợp.

- Những chi tiết là hợp kim kẽm đúc dùng dung dịch axit yếu NaHS04 10 – 40 g/1, Na2Cr207 8 – 15 g/1, pH = 1 – l ,6.

- Lượng cho chất hoá học vừa ngập chi tiết và hạt mài làm tiêu chuẩn.

4/ Đánh bóng kim loại bằng hóa học

Đánh bóng hóa học tiến hành khi đưa sản phẩm vào trong dung dịch thích hợp, dùng phương pháp hoá học dè’ đánh bóng bề mặt kim loại. Đánh bóng hóa học không cần nguồn điện và giá treo.

Có thể đánh bóng những sản phẩm phức tạp, hiệu quả cao. Nhược điểm của đánh bóng hóa học là thời gian sử dụng ngắn, điều chỉnh dung dịch khó khăn, có nhiều khí độc hại, khó khống chế chất lượng đánh bóng. Đánh bóng hóa học dùng để gia công những sản phẩm kim loại trang trí.

4.1/ Đánh bóng hoc học sắt thép

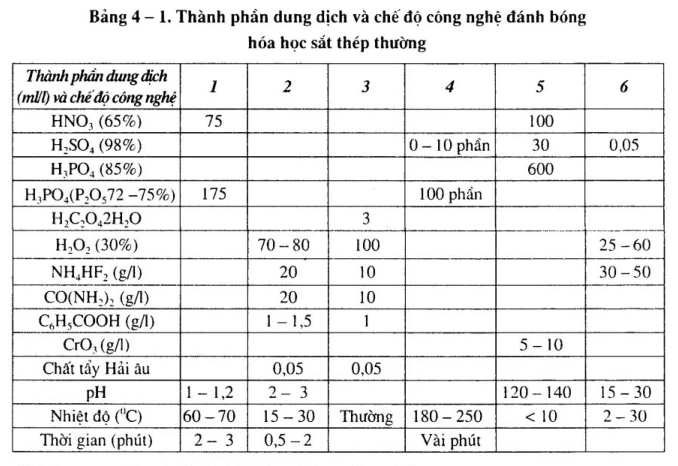

Thành phần dung dịch và chế độ công nghệ đánh bóng hóa học sắt thép thường xem bảng 4 – l.

Chú ý:

- Pha chế 1: Đánh bóng thép cacbon thấp.

- Pha chế 2: Đánh bóng thép cacbon trung bình thấp.

- Pha chế 3, 4: Đánh bóng thép cacbon cao I I PO4 (P;05 72 – 75%), điểu chế bằng cách đun nóng H ;P()4 cho thoát nước, hoặc cho PẠ. .

- Pha chế 5: Đánh bóng thép cacbon trung bình và thép hợp kim thấp…

- Pha chê 6: Đánh bóng thép cacbon hàm lương cacbon < 0,5 %.

4.2/ Đánh bóng hóa học và hợp kim đồng

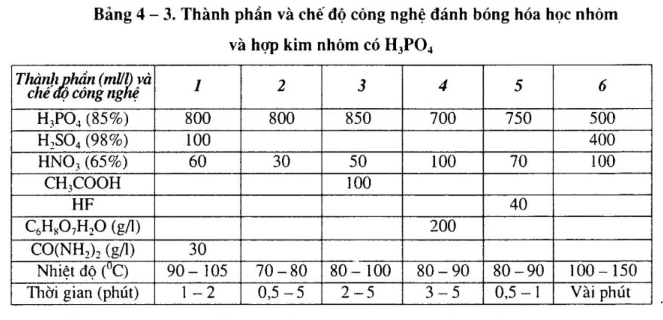

Đánh bóng hóa học đồng và hợp kim đồng xem bảng 4-2.

Chú ý:

Chất lượng đánh bóng hóa học dung dịch không có H3PO4 không tốt như dung dịch đánh bóng hoá học có H3PO4, nhưng giá thành thấp, chủ yếu để đánh bóng bề mặt sản phẩm qua đánh bóng cơ khí.

Dung dịch đánh bóng hóa học có H3PO4 sinh ra nhiều chất độc hại, nhưng có độ bóng cao như đánh bóng cơ khí. Sau khi đánh bóng hóa học nhôm và hợp kim nhôm, bề mạt rất dễ bị ăn mòn, biến màu, có thể tiến hành thụ động hóa trong dung dịch HNO3 520 – 850 g/1. nhiệt độ thường, thời gian 10-30 giây.

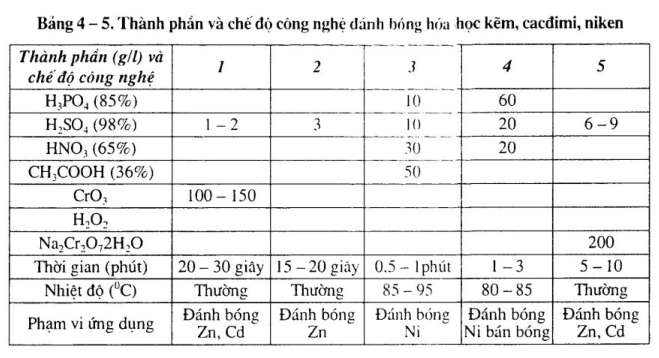

4.3/ Đánh bóng hóa học kẽm, cacđimi, niken

Thành phần và chế độ công nghệ đánh bóng hóa học kẽm, cacđimi, niken xem bảng 4-5.

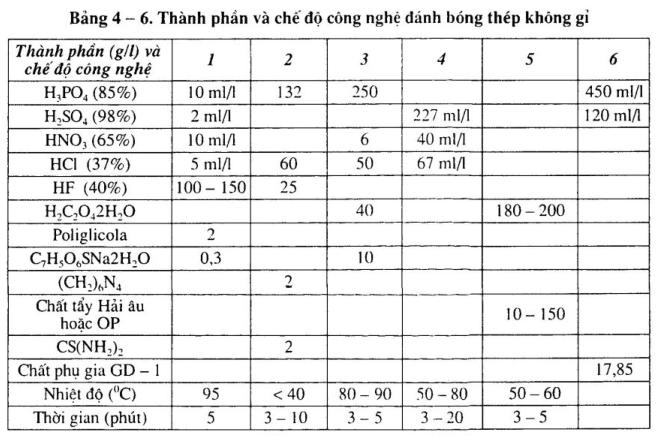

4.4/ Đánh bóng hóa học thép không gỉ

Đánh bóng thép không gỉ xem bảng 4-6.

5/ Đánh bóng điện hóa

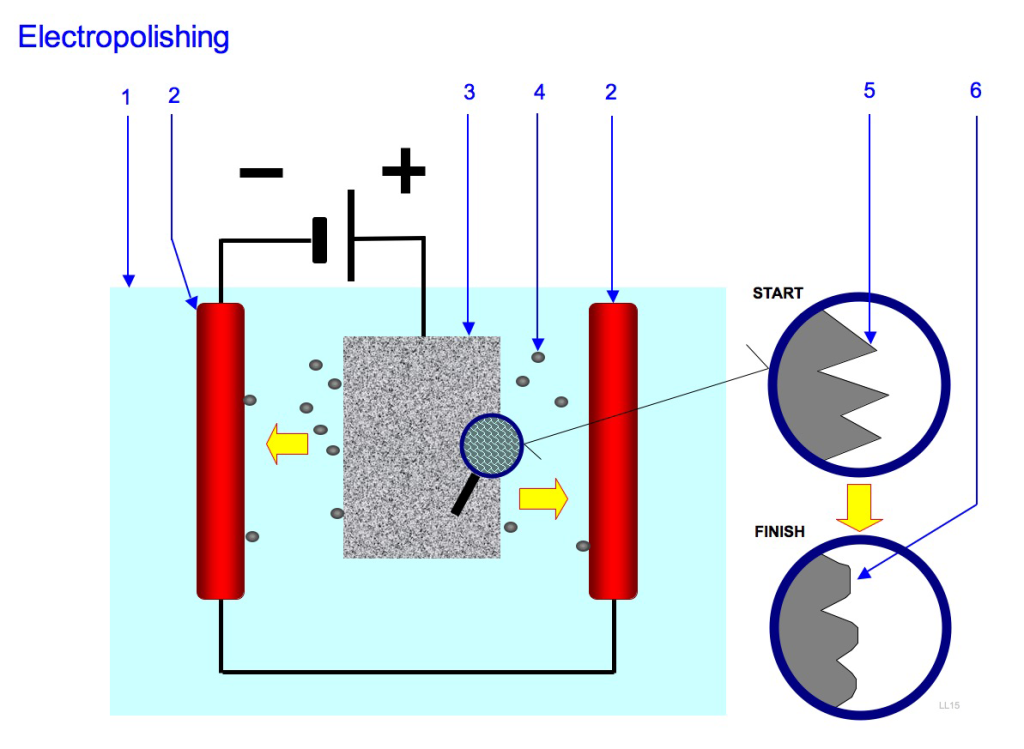

Đánh bóng điện hóa là quá trình đánh bóng chi tiết ở anôt, trong dung dịch đặc biệt, được bề mặt phẳng phảng bóng đẹp. Đánh bóng điện hóa dùng để chuẩn bị bể mặt trước khi mạ, gia công tinh lóp mạ hoặc gia công kim loại loại độc lập. Khi đánh bóng điện hóa, chi tiết kim loại là anôt. catôt là chi hoặc thép không gỉ …

Khi có điện, trên bề mặt kim loại hình thành màng đính, điện trở cao, bể mặt chỗ lồi, mật độ dòng điện lớn, kim loại hòa tan nhanh, chỗ lõm mật độ dòng điện nhỏ, kim loại hòa tan chậm. Do đó, bề mặt chỗ lồi hòa tan nhanh, chỗ lõm hòa tan chậm, bổ mặt kim loại bằng phẳng.

Đánh bóng điện hóa nâng cao hệ số phản quang bề mặt, dùng để gia công tinh chi tiết kim loại… Đánh bóng điện hóa dùng để đánh bóng thép kết cấu, thép không gỉ niken – crôm, đồng và hợp kim đồng, nhôm và hợp kim nhôm, niken, và hợp kim niken…

5.1/ Đánh bóng điện hóa sắt thép

Đánh bóng thép cacbon và thép hợp kim thấp, thường dùng dung dịch H,P04 – CrOJt catôt là chì, điện thế 12V. Đánh bóng thép không gí thường dùng dung dịch H,PO4 – H2SO4

Dung dịch đánh bóng mới pha, phải tiến hành xử lý điện phân, diện tích catôt lớn hơn mấy lần diện tích anôt, để một bộ phận ion Cr+6 khử thành ion Cr+\ mật độ dòng điện anôt thường dùng là 30 – 40 A/dnr, với điện lượng 5 – 6 A giờ/l. Sau khi xử lý điện phân, có thế đánh bóng điện hóa.

Trong quá trình điện phân, sự hòa tan sắt làm cho dung dịch không ngừng tích lũy sắt, độ bóng kim loại dần dần giảm xuống. Khi hàm lượng sắt (tính theo Fe^O,) đạt đến 7% – 8%, cần phải thay thế dung dịch. Nếu nồng độ Cr+;* vượt quá 2% (tính theo Cr303), chất lượng đánh bóng giảm xuống. Có thê’ xứ lý bằng cách điện phân với diện tích anôt lớn, anôt là graíit, catôt tốt nhất được cách ly bởi ống sứ. Sau khi điện phân, có thể loại bỏ hợp chất crôm hóa trị ba trong vùng catôt.

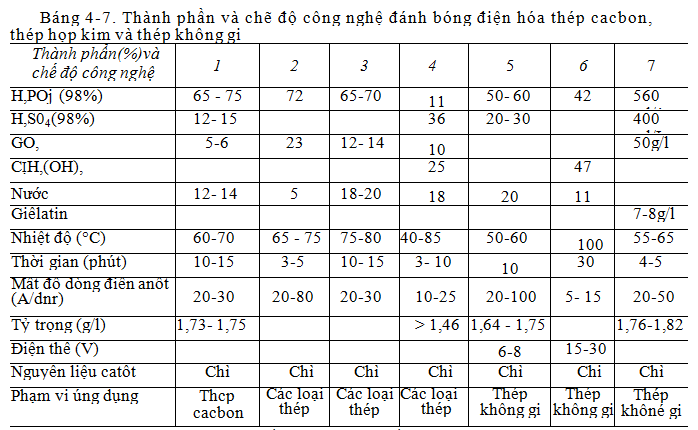

Thành phần và chế độ công nghệ đánh bóng thép cacbon, thép hợp kim, thép không gỉ xem bảng 4-7.

5.2/ Đánh bóng điện hóa đồng và hợp kim đồng

– Đánh bóng điện hóa đồng và hợp kim đồng thường dùng dung dịch đánh bóng H,P04 là chính. Dung dịch mới pha cần phải tiến hành điện phân, để dung dịch có một ít ion đồng, nâng cao hiệu quả đánh bóng. Để nâng cao độ bền chống gỉ, tiến hành thụ động hoá trong dung dịch KiCrXT 10%. thời gian I phút hoặc dung dịch C6H5N? 2,5%, thời gian 5 phút.

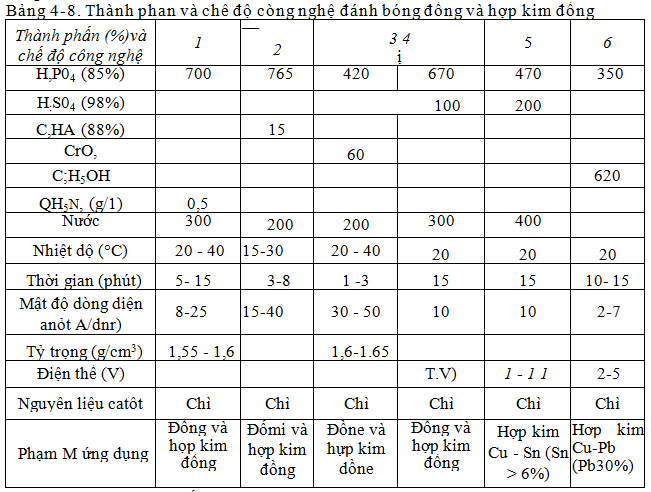

Thành phần và chế độ cóng nghệ dánh bóng diện hóa đổng và hợp kim đồng xem bảng 4-8.

Dung dịch mới pha cán tiến hành diện phán, khi đánh bóng điện phân, catôt dùng và; chịu axit bao lại và thường xuyên xoa rửa bột đồng trên catôt, đổ tránh nhiễm bẩn dung dịch.

5.3/ Đánh bóng nhôm và hợp kim nhôm

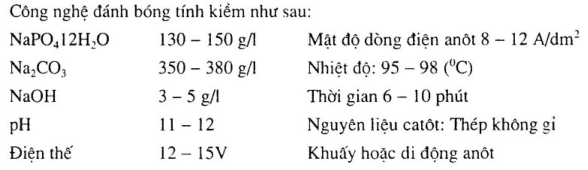

Đánh bóng nhổm và hợp kim nhôm thường dùng dung dịch axit, nhưng đối với nhôm tinh khiết và nhôm hợp kim magie, cần đánh bóng trong dung dịch tính kiềm.

Đánh bóng trong dung dịch axit. tốc độ hòa tan nhanh, hiệu quả đánh bóng tốt. Sau khi đánh bóng điện hóa, trẽn bề mặt hình thành lớp màng oxi hóa. có tính năng chống gỉ. Trong quá trình sử dụng, hàm lượng Cr+3 dần tăng cao, có thê xử lý điện phân để ôxi hóa Cr3 thành Cr+6.

Khi hàm lượng nhôm trong dung dịch vượt quá 5%, cần phải thay thế từng phán hoặc toàn bộ dung dịch. Dung dịch cẩn không có ion clo hoặc hàm lượng thấp hôm 80 mg/1, nếu không sẽ sinh ra điểm gỉ. Dung dịch đánh bóng tính kiềm, có mật độ dòng điện thấp, tốc độ ăn mòn kim loại nền ít, chủ yếu để nâng cao độ bóng của nhôm sau khi đánh bóng điện hóa. Sau khi đánh bóng, trên bề mặt dễ hình thành lớp màng ôxi hóa bán trong suốt.

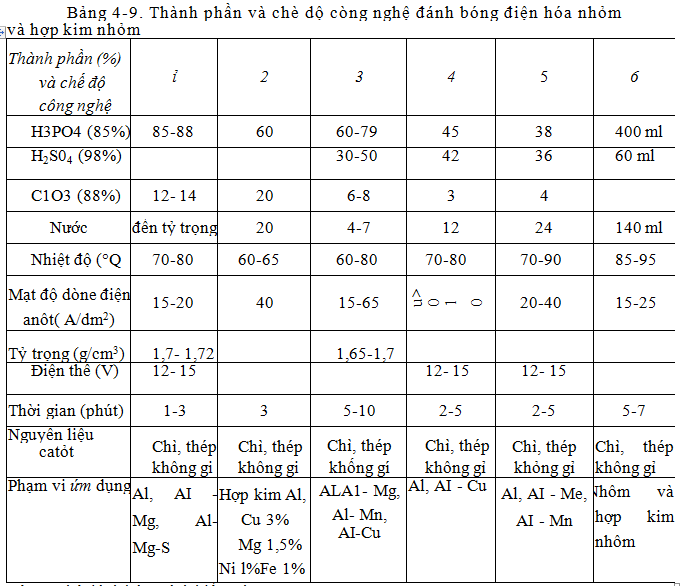

=> Vì thế sau khi đánh bóng cần phải khử màng trong dung dịch H,P04 và CrOj, thành phần dung dịch là CrO, 10g/l, H3PO4 30 ml/1. Thành phần và chế độ công nghệ đánh bóng điện hóa nhôm và hợp kim nhôm xem bảng 4-9.