MẠ KẼM DUNG DỊCH ZINCAT

Dung dịch mạ kẽm Zincat gồm có ZnO, NaOH, chất hoạt động bé mặt, chất làm bóng. Ưu điểm của dung dịch mạ loại này là: thành phần đơn giản, phạm vi công nghệ rộng, khả năng phân bố tốt, lớp mạ kết tinh mịn, bóng, dung dịch mạ không ăn mòn thiết bị, xử lý nước thải dễ, không độc.

Nhược điểm là: Khi độ dày lớp mạ lớn, tính giòn tăng, khi tỷ lệ chất phụ gia cho vào không đúng, dễ sinh ra lớp mạ rộp. Mặc dù vậy, mạ kẽm zincat vẫn được sử dụng rộng rãi.

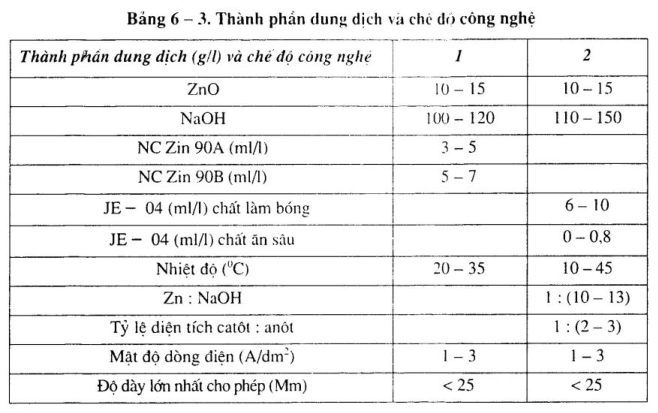

1. Thành phần dung dịch và chế độ công nghệ

Thành phần dung dịch và chế độ công nghệ xem bảng 6 – 3

2. Tác dụng các thành phần dung dịch

a, ZnO

– Hàm lượng kẽm trong dung dịch tương đối lớn. Hàm lượng ZnO trong khoảng 6-20 g/l có thể sản xuất bình thường. Khi hàm lượng kẽm cao, có thể dùng mật độ dòng điện lớn, tốc độ kết tủa nhanh. Nhưng nếu cao quá, ở biên lớp mạ thô, dễ cháy. Khi hàm lượng thấp, lớp mạ mịn bóng, khả năng phân bố tốt. Nếu quá thấp, phạm vi sử dụng mật độ dòng điện hẹp, hiệu suất dòng điện giảm, tốc độ kết tủa chậm. VI vậy, hàm lượng ZnO trong khoáng 8 – 12 g/l.

b. NaOH

– NaOH là chất tạo phức với kẽm, đồng thời còn làm tăng độ dẫn điện và hòa tan anôt. Nếu hàm lượng cao, anôt hòa tan nhanh, hàm lượng kẽm tăng cao, lớp mạ thô và bay ra nhiều khí gây kích thích. Nếu hàm lượng quá thấp, độ dẫn điện giảm, điện áp cao, anôt dễ thụ động hóa, lóp mạ lối. Thông thường phải khống chế tỷ lệ Zn : NaOH = l : 8 – l : 10 (theo trọng lượng).

c. Chất phụ gia

– Chất phụ gia là chất hoạt động bề mặt, dễ hòa tan trong nước. Trong quá trình mạ có tác dụng hấp phụ, làm cản trở dòng điện, làm giảm sự chuyến dịch ion và tốc độ phóng điện, nâng cao phân cực anôt. Nhưng nếu hàm lượng quá cao, anôt hòa tan chậm, lớp mạ giòn, rộp.

3. Ảnh hường các điều kiện công nghệ

a. Nhiệt độ dung dịch

– Ở nhiệt độ 10 – 40°c đều được lớp mạ tốt. Khi nhiệt độ dung dịch thấp, phạm vi sử dụng mật độ dòng điện nhỏ, tốc độ kết tủa chậm. Khi nhiệt độ cao, khá năng phân bố giảm, tốc độ hòa tan anôt nhanh, kết tinh lứp mạ thô.

b. Tùy lệ diện tích catôt, anôt

– Tỷ lệ diện tích catôt, anôt là l : (2 – 3), anôt là kẽm cán tinh khiết, anôt đúc hàm lượng tạp chất nhiều. Để đề phòng nồng độ ion kẽm tăng cao, có thể dùng anôt không hòa tan thay thế anôt kẽm.

Ví dụ: tấm titan, tấm thép không gỉ.

c. Mật độ dòng điện catôt

– Mật độ dòng điện thường khống chế trong khoảng l – 3 A/dm:. Khi nhiệt độ là thành phần dung dịch mạ kẽm trong phạm vi quy định, dùng mật độ dòng điện catôt cao, được lớp mạ tốt. Mật độ dòng điện catôt thấp hoặc quá cao đều ảnh hướng không tốt đối với lớp mạ.

d. Tạp chất

cr, NO- ,Cr042

– Đều ảnh hưởng rõ rệt dối với dung dịch. Khi đạt đến hàm lượng nhất định, hiệu suất dòng điện giảm. Ớ mật độ dòng điện thấp không có lớp mạ, có thể loại bỏ bằng cách điện phấn với mật độ dòng điện nhỏ. Tạp chất Cu+2, Pb+\ Fe+: tích lũy trong dung dịch với hàm lượng nhất định làm cho lớp mạ tối, đen, có vệt, khả năng phân bốgiảm, ở biên lớp mạ cháy. Phương pháp xử lý: cho vào dung dịch Na2S l – 3 g/l để sinh thành hợp chất sunfua kết tủa.

Tạp chất hữu cơ

– Tạp chất hữu cơ nhiều, lớp mạ có nhiều lỗ xốp, độ giòn tàng, sau khi thụ động bề mặt có dạng sương mù. Những chất phân hủy hữu cơ, có thể dùng than hoạt tính hấp phụ, đế loại bỏ.

Cần khống chế tốt tỷ số giữa nồng độ kẽm và kiềm

– Thông thường khống chế tỷ lệ Zn : NaOH = 1 : (.11 — 13).

4. Pha chế dung dịch mạ kẽm Zincat 4

– Cho NaOH cần thiết vào trong bế mạ, cho nước đến l/3 thể tích bể, khuấy đều cho NaOH hòa tan hết;

– Trong bế khác, cho một ít nước vào trong ZnO. thành dạng hồ đặc, vừa khuấy vừa cho dần dần ZnO vào trong NaOH nóng, đến khi hòa tan hoàn toàn. Sau đó cho nước đến mức quy định;

– Để nguội dung dịch, cho 1 – 3 g bột kẽm vào trong bể khuấy 30 phút, để yên 4-6 giờ rồi lọc;

– Cho chất làm bóng, khuấy đều, điện phân với dòng điện nhỏ 0,1 – 0,5 A/dnr, mạ thứ.

5. Duy trì dung dịch và khử tạp chất

a. Duy trì dung dịch

– Cần định kỳ phân tích dung dịch. Thông thường một tuần phân tích một lần. Bào đảm tỷ lệ Zn : NaOH vào khoảng l: 10 (theo trọng lượng).

– Nhiệt độ dung dịch phải đảm báo trong phạm vi quy định.

– Sau mỗi ngày làm việc phải lấy vật rơi trong bể mạ, đề phòng tạp chất sắt làm bẩn dung dịch.

– Mỗi năm phải khứ Na2CO3 một lần.

b. Khử tạp chất

Tạp chất đồng

Tạp chất đồng làm lớp mạ thô, không bóng, có thể khử bàng cách sau:

– Điện phân với mật độ dòng điện nhỏ: 0,l – 0,2 A/dnr.

– Phương pháp hóa học: Cho 0,5 – l g/l bột kẽm.

Tạp chất chì

– Tạp chất chì trong dung dịch làm cho lớp mạ đen tối. Cho 0,l – 0,2 g/l Na2S để sinh thành PbS kết tủa.

Tạp chất gốc crommat, gốc nitrat

– Làm cho khả năng phân bố kém, có khi không tạo được lớp mạ. Phương pháp khử đi là: khử gốc nitrat bàng cách điện phân với mật độ dòng điện nhỏ.

Tạp chất hữu cơ

– Tạp chất hữu cơ quá lượng làm cho lớp mạ giòn, độ bám chắc không tốt. Phương pháp khử: cho l – 3 nil/1 H202 khuấy đều trong 30 phút, cho 3 – 5 g/1 than hoạt tính, khuấy 1 giờ. để yên 8-12 giờ rồi lọc.

Tạp chất Na2C03

– Hàm lượng Na2C03 vượt quá 50 g/1, độ dẫn điện giảm, tốc độ kết tủa thấp. Phương pháp tốt nhất khử Na2CO3, là làm lạnh dung dịch để hình thành Na2CO3, kết tủa.

Xử lý tổng hợp tạp chất

– Chất xử lý tổng hợp có thể xử lý Cu+2, Ph+2 Cr+6, Fe+2 và tạp chất hữu cơ có bán ờ thị trường.

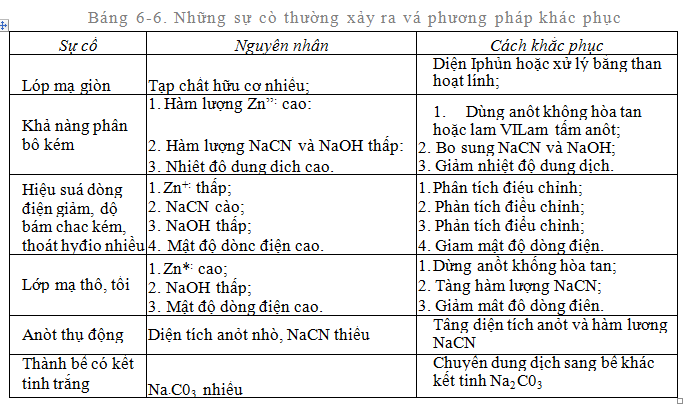

6. Sự cố thường xảy ra và phương pháp khắc phục

Những sự cố thường xảy ra và phương pháp khắc phục xem bảng 6-4.

Mạ kẽm dung dịch XIANUA

MẠ KẼM DUNG DỊCH XIANUA

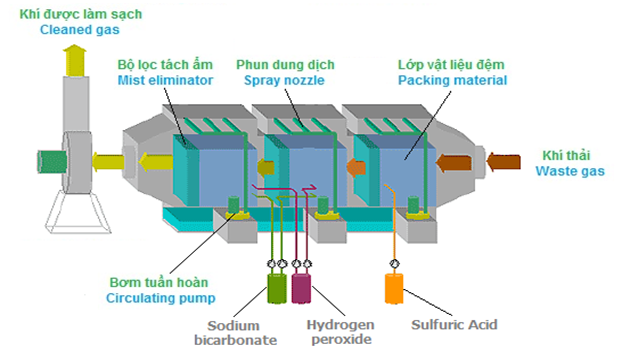

– Mạ kẽm trong dung dịch xianua, khả năng phân bố tốt, lớp mạ kết tinh mịn, bóng, dung dịch ổn định, dễ duy trì và khống chế, không ăn mòn sắt thép. Nhưng dung dịch xianua rất độc, ảnh hường đến sức khóe con người, gây ô nhiễm môi trường, cần có thiết bị hút độc tốt.

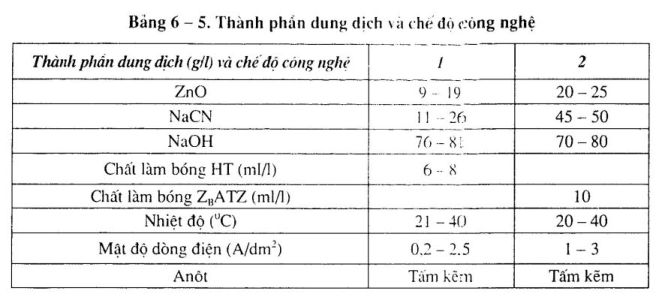

1. Thành phần dung dịch và chế độ công nghệ

Thành phần dung dịch và chế độ công nghệ xem bảng 6-5.

2. Tác dụng các thành phần

a. ZnO

– ZnO cung cấp ion kẽm trong dung dịch. Hàm lượng ZnO cần tương ứng với hàm lượng NaCN và NaOH. Tỷ lệ của chúng là: NaCN (tống)/Zn = 2 – 3,2; NaOH/Zn – 2- 2,5. Tỷ số trên thay đổi theo điều kiện khí hậu, khi nhiệt độ cao. tỷ số NaCN/Zn cần cao, NaOH/Zn cần thấp.

– Khi nhiệt độ thấp, NaCN/Zn cần thấp. NaOH/Zn cần cao. Khi hàm lượng NaCN và NaOH không đổi, hàm lượng Zn tăng, khả năng phân bố giảm, lớp mạ thô, tối. Khi hàm lượng tương đối của kẽm ít, hiệu suất dòng điện giảm, tốc độ kết tủa giảm.

b. NaCN

NaCN là chất tạo phức, lượng dư thích hợp. có thế làm ổn định phức, nâng cao phân cực catôt, nâng cao khả nàng phân bố, lớp mạ kết tinh mịn, tăng sự hòa tan anôt, đé phòng anôt thụ động hóa. Nhưng nếu NaCN quá nhiều, trộn catôt thoát ra nhiều khí hiđro, hiệu suất dòng điện giảm. Nếu NaCN thấp, anôt thụ động hóa, lớp mạ thô.

c. NaOH

– NaOH đc phòng muối kem thủy phân, làm ổn định dung dịch mạ, nâng cao độ dẫn điện, nâng cao khả năng phân bố và hiệu suất dòng điện, tăng độ bám chắc lớp mạ. Nhưng nếu hàm lượng NaOH quá cao, sẽ sinh ra lớp mạ dạng bọt biển, còn nếu sử dụng lượng NaOH thấp có thể làm giảm sự tiêu hao NaCN. Thông thường, phải khống chế NaOH/NaCN = 0,9 – l. Như vậy, anôt hòa tan tốt, nâng cao chất lượng lớp mạ và hiệu suất dòng điện.

d. Chất phụ gia

– Chất phụ gia có thể loại bỏ tạp chất kim loại nặng, lớp mạ bóng, mịn, đồng đều.

e. Nhiệt độ dung dịch

– Thông thường nhiệt độ không vượt quá 40°c, nếu không sẽ làm tăng nhanh sự phân huỷ NaCN, làm giảm phân cực catôt và khả năng phân bố.

f. Mật độ dòng điện

– Thông thường mật độ dòng điện là 1 – 3 A/dnr. Mật độ dòng điện thấp, tốc độ kết tủa chậm, mật độ dòng điện cao, lớp mạ thô, cháy.

e. Anôt

– Dùng anôt cán để làm giảm bùn anôt rơi vào dung dịch, dùng vải bao anôt.

3. Duy trì và khử tạp chất trong dung dịch xianua

a. Duy trì dung dịch

– Anôt là tấm kẽm cán, để làm giảm bùn anôt, dùng vải bao anôt đê đề phòng bùn anôt rơi vào dung dịch.

– Các thành phần chú yếu của dung dịch, mỗi tuần phân tích một phần và kịp thời điều chinh.

– Trước khi cho chất phụ gia vào bể mạ, cần làm loãng bằng nước với thể tích gấp 5 – 10 lần, khuấy đều, cho theo nguyên tắc: cho ít và cho nhiều lần.

– Mỗi năm khử muối cacbonat một lần. Phương pháp xử lý như phương pháp xử lý dung dịch mạ tính kiềm.

b. Khử tạp chất

– Tạp chất kim loại nặng: Tạp chất Fe+\ Pb+2, Cd+2 tích luỹ nhiều làm lớp mạ thô, đen, chịu ăn mòn kém.

– Phương pháp xử lý: Cho vào dung dịch mạ 1 – 2 g/1 Na2S để tạo thành kết tủa hợp chất lưu huỳnh.

– Tạp chất hữu cơ: Trong điều kiện thông gió, cho vào 1 – 2 g/1 than hoạt tính, khuấy đều 30 phút đến 1 giờ, để yên 12-24 giờ, lọc.

4. Pha chế dung dịch mạ kẽm xianua

a. Căn cứ vào thể tích bể mạ, tính toán số lượng các loại hóa chất cho vào bể.

b. Cho NaCN và NaOH vào trong bể, cho nước đến 1/3 thê’ tích quy định, khuấy đều cho hòa tan hết.

c. Cho ít nước vào ZnO khuấy thành dạng hồ, vừa khuấy vừa cho dần dần ZnO vào trong dung dịch NaOH nóng, để hòa tan hoàn toàn.

d. Lọc dung dịch, bổ sung đến thể tích quy định, khuấy đều, điện phân với mật độ dòng điện nhỏ, thời gian 3-4 giờ, cho các chất phụ gia, mạ thử.

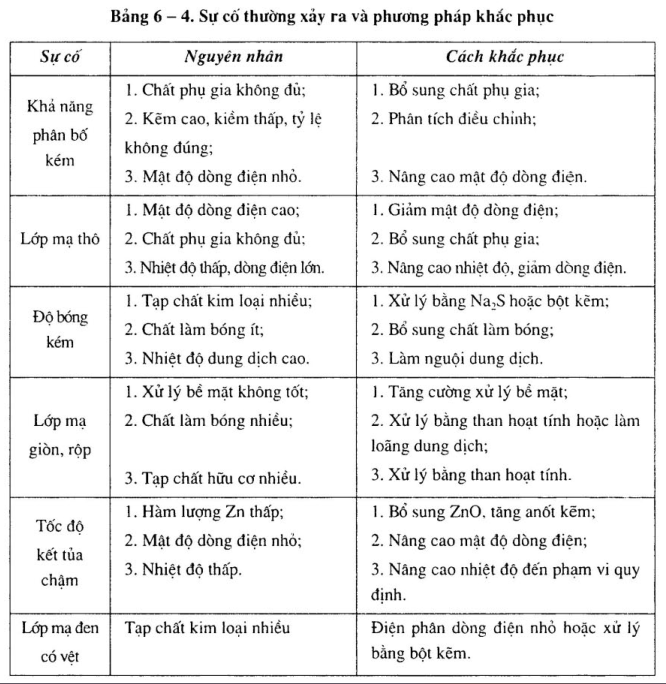

5. Những sự cố thường xảy ra và phương pháp khắc phục

Những sự cô’ thường xảy ra và phương pháp khắc phục xem bảng 6-6.