Hình chiếu trong bản vẽ kỹ thuật

March 11, 2021

Quy định về hình cắt – mặt cắt

November 12, 2020

Ghi chữ – số – kích thước trong bản vẽ kỹ thuật

July 19, 2019

Kiểm tra độ đồng tâm, độ đồng trục và độ đảo

November 29, 2019

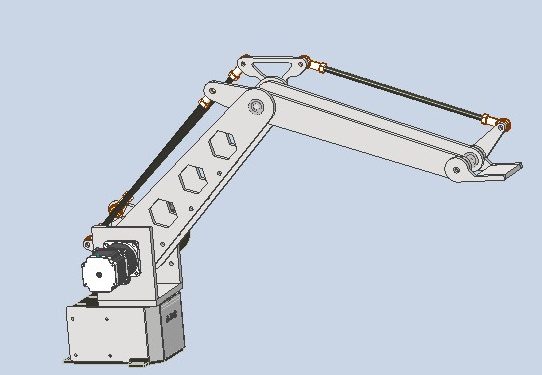

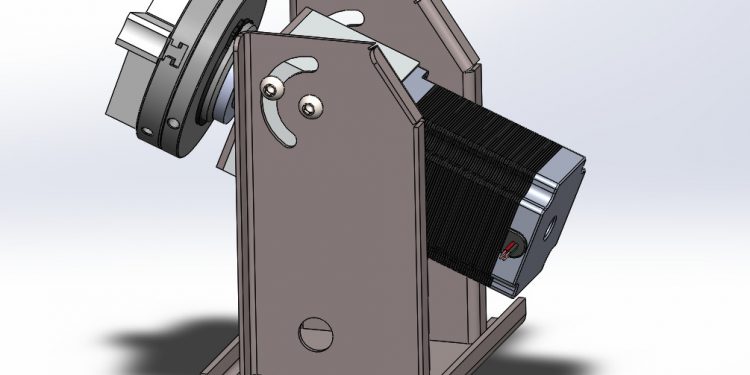

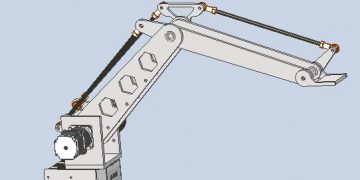

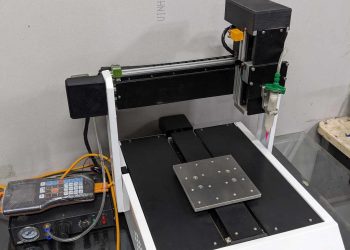

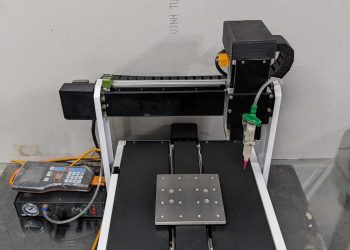

Robot 4 trục công nghiệp, ứng dụng đa dạng, chi phí hợp lý

March 22, 2024

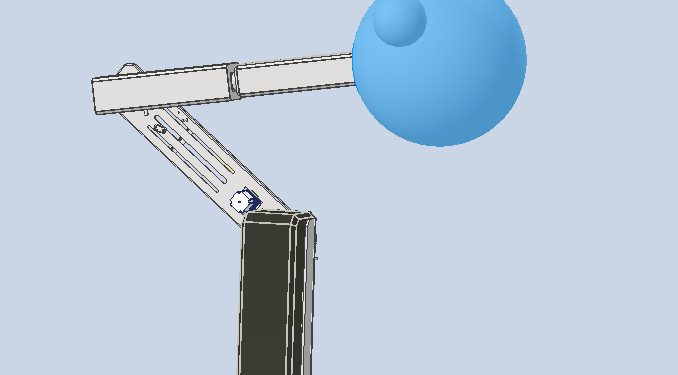

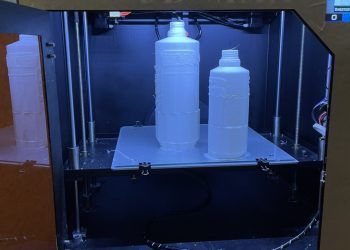

Robot chuyên dụng cho sự kiện, quán bar, nhà hàng

March 22, 2024

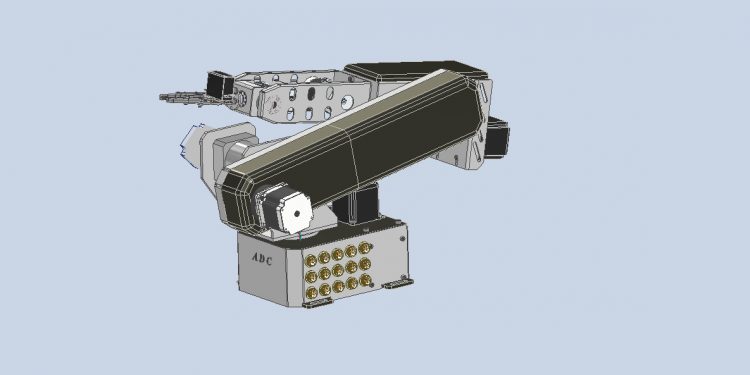

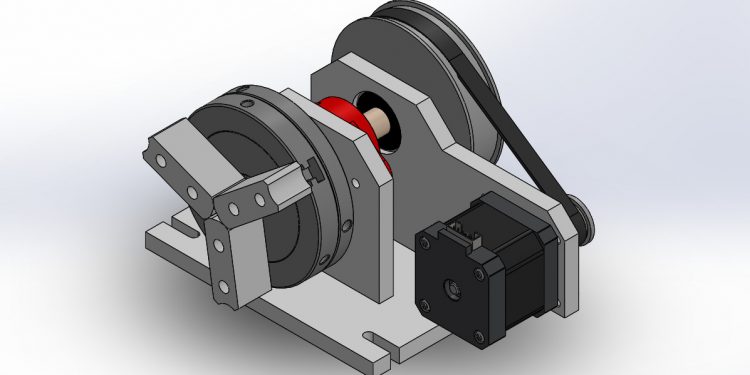

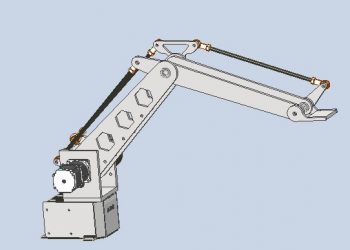

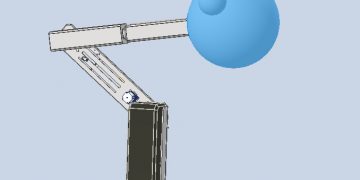

Robot 6 trục full kim loại phục vụ diy, nghiên cứu

December 14, 2023

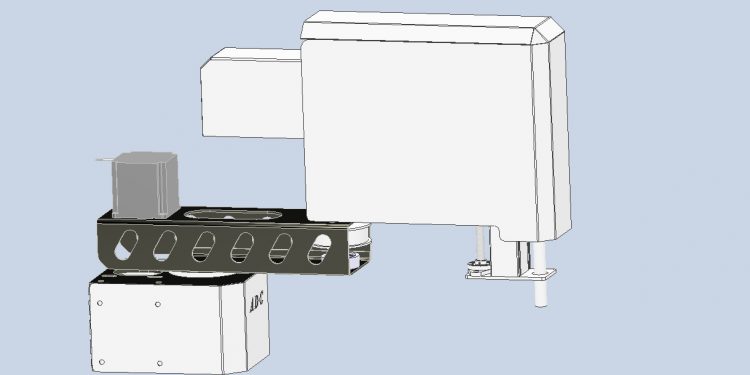

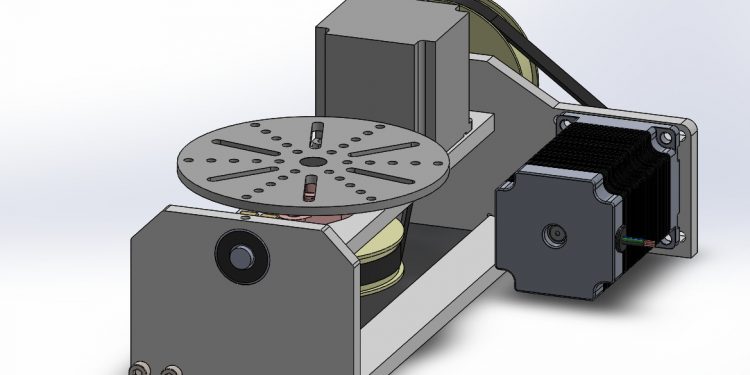

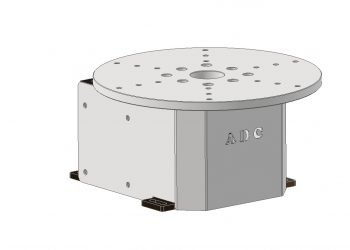

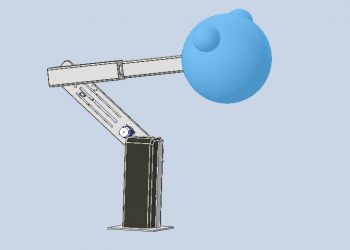

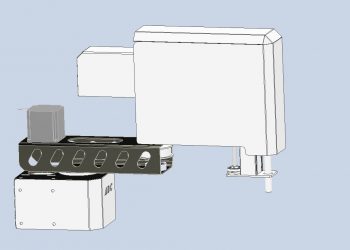

Robot scara phiên bản diy, giáo dục

December 14, 2023