NHỮNG NHÂN Tố ẢNH HƯỞNG ĐẾN CHẤT LƯỢNG LỚP MẠ

1. Tác dụng của các thành phần dung dịch

a. Nồng độ CrOs

– Trong dung dịch mạ crôm, nồng độ CrO, ở trong khoảng 180 – 450 g/l nồng độ cao, độ dẫn điện dung dịch cao, khả năng phân bố nâng cao, nhưng hiệu suất dòng điện giảm.

– Dung dịch mạ crôm nồng độ thấp (CrO,: 150 g/l): hiệu suất dòng điện 15 – 16%, khả năng phân bố; kém, độ cứng lớp mạ cao, khu vực mạ bóng thu hẹp. Nhưng có IU điểm: dung dịch bị tổn thật ít khi lấy chi tiết ra, dùng đế mạ crôm cứng.

– Dung dịch mạ crôm nồng độ cao (CrO,: 350 s/1): h iệu suất dòng điện 8 – 12%, khả năng phân bố tốt, khu vực mạ bóng crôm. Nhược điểm: dung dịch bị tổn thất nhiều khi lấy chi tiết ra, dùng đê mạ crôm trang trí.

– Dung dịch mạ crôm nồng độ trung bình (CrO,: 250 g/1): dung dịch crôm tiêu chuẩn, hiệu suất dòng điện 13 – 15%. khả năng phân bố nằm giữa dung dịch nồng độ thấp và nồng độ cao, khu vực mạ bóng rộng dùng để mạ crôm cứng và crôm trang trí.

b. Nồng độ H2S04

– Nồng độ gốc sunfat có ảnh hường rất lớn đến độ bóng, khả năng phân bố, hiệu suất dòng điện và chất lượng lớp mạ, ảnh hưởng của nồng độ gốc sunfat đến chất lượng lớp mạ không phải là nồng độ tuyệt đối của gốc sunfat mà là tỷ lệ nồng độ giữa axit sunfuric và ôxit crôm.

– Trong dung dịch mạ crôm thông thường tỷ số nồng độ của SO4-2 với Cr03 là 1% (tức là Cr03/SO4-2 = 100), khống chế trong phạm vi CrO3/SO4-2= 0,8 – 1,2%. Khi CrO3/SO4-2 = 100, hiệu suất dòng điện cao nhất. – Khi CrO3/SO4-2 < 100, có thể nâng cao độ bóng lớp mạ nhưng làm giảm hiệu xuất dòng điện, tốc độ kết tủa và khả năng phân bố. Khi nồng độ SO4-2 cao quá (nồng độ SO4-2 lớn hơn 1,5%), chất lượng lớp mạ giảm.

– Khi Cr03/S04-2> 100, có thể cải thiện khả năng phân bố nhưng làm giảm hiệu xuất dòng điện và tốc độ kết tủa, lớp mạ có độ bóng kém. Nếu như nồng độ H2S04 trong dung dịch mạ crôm cao quá có thể dùng BaC03 hoặc BaOH28H2O->0 để kết tủa H2S04 dư.

BaCO, + H2S04 — BaS04 + C02 + H20

Căn cứ phản ứng, cứ 2 gam BaCO, có thế kết tủa 1 gam H2S04.

c. Nồng độ Cr+3

– Cr+3 là thành phẩn chủ yếu tạo màng, nồng độ Cr+3 ảnh hưởng rất lớn đến chất lượng lớp mạ. Thông thường nồng độ Cr+3 trong khoảng 2 – 4 g/1. Khi nồng độ Cr+3 thấp, tạo màng không liên tục, khả năng phân bố kém, tốc độ kết tủa chậm, giống như hiện tượng nồng độ SO4-2 cao. Khi hàm lượng Cr+3 cao, độ bóng lớp mạ kém, lớp mạ đen thô, giống như hiện tượng nồng độ SO4-2 thấp. Nếu nồng độ Cr+3 quá cao, có thể xử lý bằng cách điện phân. Khi tỷ lệ diện tích anôt: diện tích catôt bằng 30 : 1, nhiệt độ 50 – 60°c, mật độ dòng điện catôt bằng 1 – 2 A/dnr, đến khi nồng độ Cr+3 đạt đến bình thường.

d. lon gốc [SiF6] -2

– Tác dụng ion gốc [SiF6]-2 cũng giống như iôn gốc SO’2, có thế thay thế một phần gốc SO4-2. Ion [SiF6]-2 có thể nâng cao hiệu suất dòng điện vào khoảng 20% và được lớp mạ crôm bóng.

2. Ảnh hưởng cùa chế độ công nghệ

– Trong dung dịch mạ crôm, mật độ dòng điện, nhiệt độ dung dịch ảnh hường rất lớn đến khả năng phân bố, hiệu suất dòng điện, tính năng dung dịch và tính năng lớp mạ (như độ bóng, độ cứng, vết nứt …). Vì vậy, phải khống chế nghiêm túc trong phạm vi công nghệ.

– Nâng cao mật độ dòng điện và giảm nhiệt độ dung dịch có thể nâng cao hiệu suất dòng điện. Vì thế, khi mạ crôm thường sử dụng mật độ dòng điện cao và nhiệt độ thấp. Khi mạ crôm cứng và mạ crôm trang trí thường sử dụng nhiệt độ 45 – 50 độ C, mật độ dòng điện 35 – 50 A/dm2.

Công nghệ mạ CROM

1. Mạ crôm bảo vệ trang trí

– Khi mạ crôm bảo vệ trang trí trên sắt thép hoặc kẽm đúc, thường sử dụng lớp mạ nhiều lớp. Ví dụ: Cu/Ni/ Cr, Ni/ Cu/ Cr… Tính năng bảo vệ của lớp mạ crôm bảo vệ trang trí quvết định bởi tính nâng và độ dày lớp mạ trung gian Cu/Ni không nhỏ hơn 25 pm, trong đó tỷ số giữa Cu với Ni là 6 : 4, lớp mạ trung gian có thể là lớp mạ niken mờ – mạ niken bóng hoặc mạ niken bán bóng – mạ niken bóng, độ dày lớp mạ crôm trang trí là 0.5 – l pm, khi yêu cầu lớp mạ chịu mài mòn, độ dày có thể tăng lên 2 pm. Thành phần dung dịch và chế độ công nghệ mạ crôm bảo vệ trang trí, xem bảng 9 – l.

2. Mạ crôm cứng

– Độ dày lớp mạ crôm cứng thường là 5 – 80 um. Độ dày lớp mạ crôm đặc biệt có thể đạt đến 300 um, nhưng độ dày lớp mạ tăng lên, độ bám chắc giữa lớp mạ với kim loại nền giảm đi.

– Trong chế tạo cơ khí, dao cụ, khuôn mẫu, dụng cụ đo… được mạ crôm cứng có thể tăng tuổi thọ gấp 3-5 lần. Mạ crôm cứng có thể mạ phục hồi những chi tiết bị mài mòn. Thành phấn dung dịch và chế độ công nghệ mạ crôm cứng xem bảng 9-2.

Chú ý:

– Pha chế 1: Dung dịch mạ crôm thòng thường nồng độ thấp.

– Pha chế 2: Dung dịch mạ crôm phức hợp.

– Pha chế 3: Dung dịch mạ crôm nhanh.

3. Đặc điểm thao tác mạ crôm cứng

a. Mạ crôm cứng có khả năng phân bố kém. khi mạ những chi tiết phức tạp lúc,- đầu phải sử dụng dòng điện đột kích gấp 2 lần dòng điện bình thường để mạ được lớp mạ crôm đồng đều. Sau đó, tiến hành mạ với dòng diện bình thường.

b. Khi mạ lớp mạ crôm cứng dày, cần phải tiến hành xử lý chi tiết mạ (tiến hành gia nhiệt chi tiết trong bể mạ hoặc trong bể nước nóng ngoài bể mạ) để tránh kim loại nén bị nớ ra trong quá trình mạ, gây bong. Trong quá trình mạ phải khống chế nhiệt độ của dung dịch trong khoảng ±2°c.

c. Khi mạ crôm cứng, sử dụng dòng điện lớn. diện áp cao,vì vậy giá treo mạ phải có diện tích tiết diện ngang đủ và tiếp xúc tốt, để đám bảo được mật độ dòng điện. Thông thường, phải tính toán diện tích tiết diện ngang dẫn điện là: 120 — 150 A/cm2.

d. Sau khi mạ phải khử hyđrô trên 3 giờ, ở nhiệt độ 180 – 200°c, để tránh sự giòn hyđiô.

e. Khi mạ crôm cứng, chi tiết thép đúc không (được tẩy dầu hoá học, tẩy dầu điện hóa. tẩy axit để đề phòng axit và kiềm thâm nhập lỗ xốp thép đúc, dẫn đến không mạ được crôm.

f. Trong quá trình mạ crôm cứng không để mất điện, bởi vì khi ngắt điện bề mặt lớp mạ crôm bị thụ động hóa, độ bám chắc của lớp mạ không tốt.

4. Pha chế dung dịch mạ crôm

a. Pha chế dung dịch mạ crôm

– Căn cứ vào thể tích bé mạ, tính toán các loại hoá chất CrO3 và H2S04 cho vào bể mạ.

– Cho nước cất vào bể mạ với thể tích bằng 2/3 thể tích bể mạ.

– Cho CrO3 vào bể mạ khuấy đều cho tan hết.

– Vừa khuấy vừa cho dần dần H2S04 tinh khiết (Hàm lượng gốc so 4: trong CrO3 là 0,1 – 0,3%, vì thế khi cho H2S04 phải tính toán hàm lượng so 4: có trong CrO3).

– Bổ sung nước cất đến thể tích quy định, khuấy đều, phân tích, điều chỉnh các thành phần trong điều kiện công nghệ.

– Gia nhiệt dung dịch mạ 50 – 60°c, điện phán với tấm tôn dày có diện tích gấp 3-5 lần diện tích anôt, mật độ dòng điện catôt 5-10 A/dirr để Cr+6 bị khử thành Cr+3 trong phạm vi công nghệ, mạ thử đạt yêu cầu đưa vào sản xuất.

b. Pha chế và bảo vệ dung dịch mạ crôm cứng

– Pha chế và bảo vệ dung dịch mạ crôm cứng cũng giống như mạ crôm bảo vệ trang trí.

5. Bảo vệ và khử tạp chất dung dịch mạ crôm bảo vệ trang trí

a. Bảo vệ dung dịch

– Mỗi tuần phân tích các thành phần dung dịch một lần và điều chỉnh trong phạm vi công nghệ Cr03: HỊS04 = I00 : 0,8 – 100 : 1,3, hàm lượng Cr+3 dưới 6 g/1. Khi hàm lượng Cr+3 cao, dùng thanh thép nhỏ làm catôt, sử dụng anôt có diện tích lớn, catôt có diện tích nhỏ (SA : Sk = 10 : 1 – 30 : l), điện phân với mật độ dòng điện 1 – 2 A/dm2, đến khi nồng độ Cr+3 giảm đi đến phạm vi công nghệ.

– Anôt không hòa tan là hợp kim Pb – Sb, (Sb 6 – 8%) thường xuyên rửa thanh dẫn điện anôt, catôt để đảm bảo tiếp điện tốt.

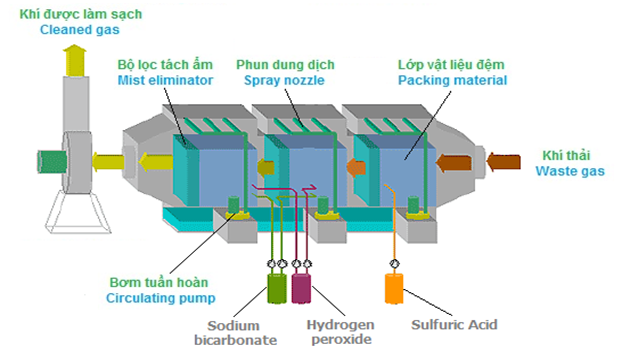

– Nhiệt độ dung dịch mạ crôm cứng cao, dung dịch bay hơi gây tổn thất dung dịch và ô nhiễm môi trường. Để đề phòng sự bay hơi, cho chất kiềm chế bay hơi hoặc hút độc ở hai thành bể mạ.

– Khi làm xong phải lấy chi tiết rơi vào bể mạ, để bảo vệ dung dịch mạ.

– Khi mạ crôm cứng, nước bay hơi nhanh, phải kịp thời bổ sung nước để bào đảm dung dịch ổn định.

b. Khử tạp chất

– lon Clo

Khi ion clo vượt quá 0,4 g/1 lớp mạ đen, tối. Phương pháp khử: gia nhiệt dung dịch trên 60 độ C, điện phân với mật độ dòng điện catôt 1,5-2 A/dnr.

– Gốc NO

Khi hàm lượng NO 3* trên 1 g/1 lớp mạ không bóng, đen, chỗ mật độ dòng điện thấp không có lớp mạ. Phương pháp khử: gia nhiệt dung dịch 65 – 70°c, điện phân dung dịch có thể khử đi NOj‘, nếu hàm lượng gốc S04 quá cao có thể dùng BaCO, để kết tủa S042, sau đó điện phân thì hiệu quả càng tốt.

– Tạp chất kim loại khác

Khi hàm lượng tạp chất sắt trong dung dịch vượt quá 8 g/1. tạp chất đồng vượt quá 5 g/1, dung dịch dẫn điện không tốt, khả năng phân bố giảm, độ bền chống gỉ giảm. Tạp chất ion đồng, sắt, kẽm có thể khử đi bằng nhựa trao đổi ion “732”.

6. Những sự cố và phương pháp khắc phục

Các loại dung dịch mạ crôm thành phần cơ bản giống: nhau, chỉ có khác là hàm lượng và chế độ làm việc. Vì vậy, sự cố xảy ra trong các dun g dịch mạ crôm khác nhau cơ bản giống nhau. Những sự cố thường xảy ra và phương pháp khắc phục của mạ crôm trang trí xem bảng 9-4, của mạ crôm cứng xem bảng 9-5.